Retrofit verpakkingslijn: minder productverlies en eenvoudiger te bedienen

Uitdaging

Aan de ene kant medische steunkousen, een product dat tot op de millimeter nauwkeurig en steriel verpakt moet worden.

Aan de andere kant een verpakkingslijn waarvan de operatoren de instellingen nog handmatig moeten regelen met draaiknoppen. En waar elke aanpassing pas na twintig of dertig producten doorkomt.

Die combinatie resulteerde in een grote foutenmarge bij deze fabrikant van medische steunkousen. Waardoor er te veel producten bij het afval belandden.

Het doel van deze retrofit: de verpakkingskwaliteit operator-onafhankelijk maken. Zodat er minder producten verloren zouden gaan.

Oplossing

De producten worden verpakt in een folie.

Eerst snijdt de machine de folie in twee stukken. Eén stuk vormt de onderkant van de verpakking, het andere de bovenkant. Daartussen komt de medische kous. Ten slotte vouwt de machine het pakket samen en last de naden aan elkaar.

Een cruciale stap in die processen is de uitlijning van die twee stukken folie.

Die uitlijning hebben we geautomatiseerd. We vervingen de oude draaiknoppen door een systeem dat zichzelf constant automatisch bijregelt. Daarvoor integreerden we vorksensoren en vervingen we de oude motoren door nieuwe servomotoren.

Die vorksensoren meten continu de positie van beide folies. Zo kunnen de servomotoren de finetuning van de uitlijning zelf regelen. Door in een regelkring constant kleine aanpassingen door te voeren, positioneren ze de boven- en onderfolie tot op de millimeter perfect.

Een extra uitdaging was dat de verpakkingslijn moest kunnen omgaan met de variabiliteit van de folierollen. Want elke rol is net dat beetje anders. Er zijn altijd minieme verschillen.

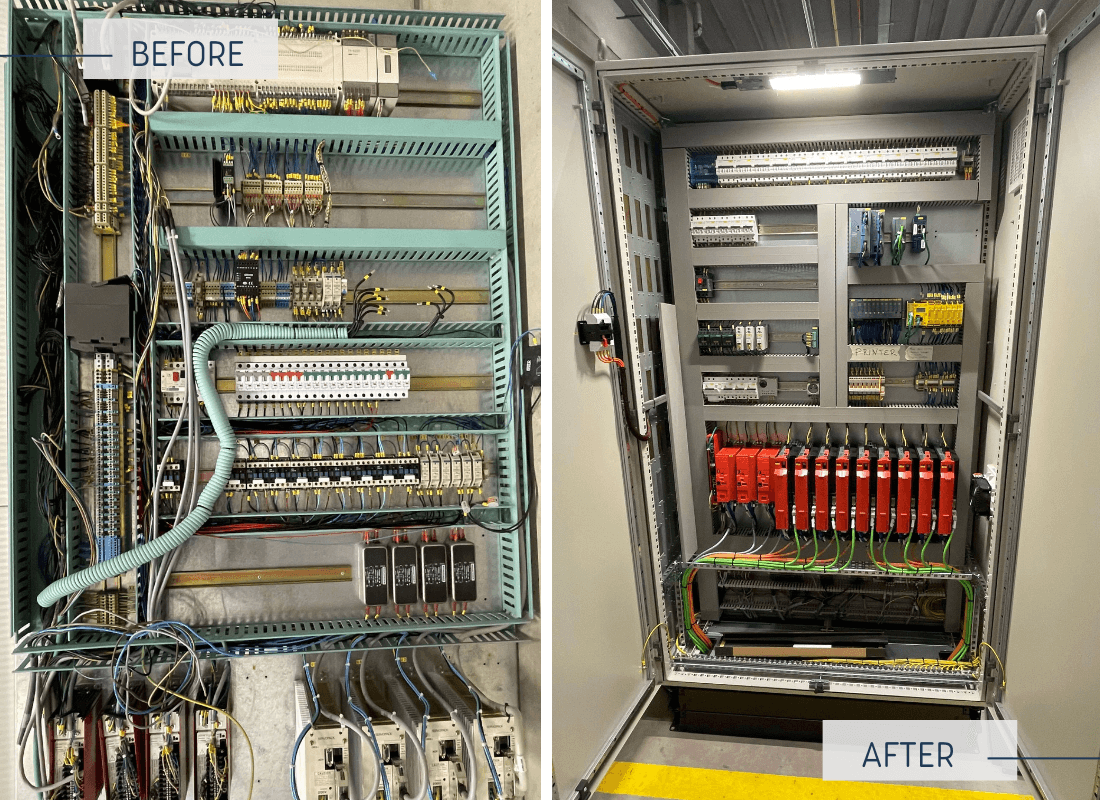

We namen ook de elektrische schakelkast onder handen bij de retrofit van deze verpakkingslijn. De klant koos ervoor om de vorige behuizing te houden – de kast zelf was nog relatief nieuw, de afmetingen en de koeling waren goed. Dus vervingen we de oude platine één op één door een door ons nieuw geëngineerd en geassembleerd bord. Ook de machinebekabeling hebben we vervangen.

We adviseerden onze klant ook voor hun spare part management. Bepaalde onderdelen in hun machine en hun elektrische kast bleken obsolete. Die vervingen we door nieuwe componenten. We maakten ook een overzicht van de kritische componenten die ze ten alle tijden op stock moeten houden.

Tenslotte integreerden we bij de retrofit van deze verpakkingslijn ook een nieuwe veiligheid en een nieuwe HMI. Dankzij die interface kan de operator het proces opvolgen en de kwaliteit controleren.

Resultaat

Een gegarandeerde verpakkingskwaliteit.

- 100% zekerheid dat elk product steriel is verpakt

- Geen afhankelijkheid meer van de individuele operator

- En dus geen productverlies meer

Een toegankelijkere verpakkingslijn.

- Minder manuele handelingen

- Een veel intuïtievere bediening

- En dus makkelijker te bedienen voor onervaren operatoren

Een as-built plan dat weer 100% up-to-date is.